3D-Druck

Wer schon einmal im Winter seine Hänge aneinander gerieben hat weiß: Durch Reibung entsteht Wärme.

Bei industriellen Fertigungsprozessen, wie dem Fräsen oder Schleifen, ist die entstehende Wärme dafür verantwortlich, dass nicht nur die Oberfläche eines Materials beeinflusst wird, sondern auch die darunter liegende Materialschicht. Im Transregionalen Sonderforschungsbereich 136 „Prozesssignaturen“ arbeiten wir daran, besser zu verstehen, was im Werkstoff unterhalb der Oberfläche – in der Randzone – vorgeht, während er bearbeitet wird.

Warum wir das machen? Bei der Herstellung hochbelasteter Bauteile – z.B. von Zahnrädern für Automobilgetriebe oder Windkraftanlagen – gelingt es Ingenieurinnen recht gut, Maße, Formen und Oberflächeneigenschaften gezielt zu beeinflussen. Für Werkstoffeigenschaften, die die Randzone betreffen, ist dies bisher kaum möglich. Solche Eigenschaften, beispielsweise die Härte, sind für die Haltbarkeit und das Funktionieren der Bauteile aber sehr wichtig.

Deshalb möchten wir genau die Vorgänge in Fertigungsprozessen besser verstehen, die zu einer Veränderung dieser Werkstoffeigenschaften führen. Diese Vorgänge und Veränderungen für jeden Prozess in einer einheitlichen Schreibweise, der Prozesssignatur, festzuhalten und so vergleichbar zu machen, ist unser konkretes Ziel.

Wenn das gelingt, kann in Zukunft je nach Funktion des zu fertigenden Bauteils der richtige Fertigungsprozess anhand seiner Signatur ausgewählt werden. Das spart Geld und schont Umwelt und Ressourcen. Diese grundlagenorientierte Forschung an der Universität Bremen, der RWTH Aachen und der Oklahoma State University wird finanziert von der Deutschen Forschungsgemeinschaft.

Wo die menschlichen Sinne für Messungen nicht ausreichen, bedient sich die moderne Wissenschaft unterschiedlicher Sensoren. Auch wir messen den Eindruck, den ein Prozess im Werkstoff hinterlässt, mithilfe spezieller Sensoren.

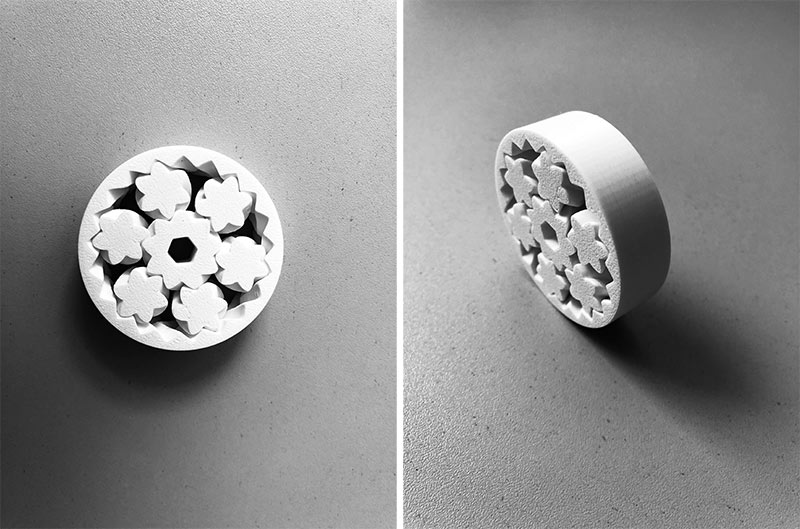

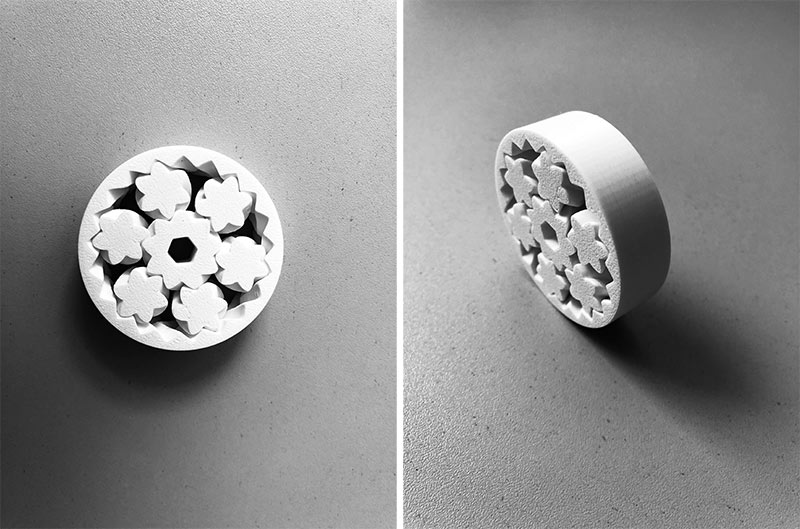

So stellen wir unsere Sensoren her:

Um einen Prozess zu verstehen, muss jede kleinste Veränderung im material untersucht werden. In der Forschung werden Prozesse deshalb unter kontrollierten Bedingungen nachgestellt und analysiert. Unser Festwalz-Analogie-Versuchsstand ist mobil und kann somit in die fortschrittlichsten Messgeräte eingebaut werden. Er wurde entwickelt, um Veränderungen im material während des Prozesses mit Synchrotronstrahlung aus einem Elektronen-Beschleunigerring zu untersuchen.

Das Festwalzen gehört in der Fertigungstechnik zu den Umformverfahren, d.h. durch den Kontakt zwischen dem Werkzeug und dem Werkstück kommt es zu einer Verformung des Materials an und unterhalb der Oberfläche. Diese Verformung führt dazu, dass das Material unter Druck gesetzt wird. Das Material wird dadurch fest und das Bauteil hat später im Einsatz eine höhere Lebensdauer. Das Festwalzen wird z.B. bei der Herstellung von Wellen für Autogetriebe eingesetzt.

Lisa Ehle M.Sc. arbeitet in Aachen im Teilprojekt C02 und ist für die Charakterisierung der Proben zuständig. Sie hat Materialwissenschaften studiert. Im SFB beschäftigt sie sich damit, wie die Oberflächenrandschicht des Werkstoffs durch die verschiedenen Prozesse des SFB verändert wird.

Um zu verstehen, was in unserem Werkstoff vorgeht, müssen wir genau in ihn hineinschauen – von der Größe und Orientierung der Körner des Gefüges bis hin zur atomaren Auflösung von Kristallgitterfehlern.

Lisa ist eine unserer Expertinnen für modernste Elektronenmikroskopverfahren (REM und TEM). Bei ihrer Arbeit braucht sie eine ruhige Hand, denn ihre Proben sind z.T. nur Mikrometer groß und sehr empfindlich.

Nicht nur über die entstehende Temperatur löst ein Fertigungsprozess Veränderungen in der Randzone aus. So sorgt z.B. auch der mechanische Druck auf das Werkstück dafür, dass Spannungen im Material entstehen.

Schauen Sie sich unseren Beispielversuch im Demonstrator an. Mithilfe der Methode der Spannungsoptik können wir Spannungen im Material auch für Sie sichtbar machen.

Bei unserer täglichen Arbeit simulieren wir solche Spannungsverläufe jedoch am Computer. Das geht schneller, ist genauer und kostengünstiger.

In der additiven Fertigung, etwa beim 3D-Druck, lassen sich die Werkstücke aus einem Grundmaterial (i.d.R. ein Draht oder ein Pulver) herstellen.

Der Vorteil gegenüber klassischen Trennverfahren ist hierbei die große Flexibilität in der Formgebung. Darüber hinaus wird Material gezielt und immer nur dort aufgebracht, wo es benötigt wird.

Es entsteht somit kaum Abfall.

Die additive Fertigung ist heute eine wichtige Art der Fertigung. Additiv gefertigte Bauteile werden zunehmend stabiler und können in Bereichen eingesetzt werden, für die in der Vergangenheit nur trennende Verfahren zur Verfügung standen.

Selbst Metall kann heute in 3D gedruckt werden und in vielen weiteren additiven Verfahren in seine spätere Form gebracht werden.

Das Fügen ist ein Bereich von Fertigungsverfahren, bei dem es darum geht, Werkstoff oder Bauteile miteinander zu verbinden.

Fachsprachlich sagt man, dass der Stoffzusammenhalt vermehrt wird.

Fügen können wir auf unterschiedliche Weisen und mit verschiedenen Werkzeugen.

Dabei entstehen unterschiedliche Produkte. Wie Bauteile gefügt werden sollen, hängt immer davon ab, wie sie später eingesetzt werden sollen. Fügeverbindungen können dabei stoffschlüssig (wie beim Löten, Kleben oder Schweißen), kraftschlüssig (wie beim Schrauben) oder formschlüssig (wie das Nieten oder bei einem einfachen Reißverschluss) sein.

Welches Fügeverfahren für das jeweilige Bauteil am sinnvollsten ist, hängt immer davon ab, welche Ansprüche an die Fügeverbindung gestellt werden. Dabei muss insbesondere auch zwischen lösbaren und nicht lösbaren Verbindungen unterschieden werden. Sieh dir einmal die Wand mit den gefügten Bauteilen an.

Am Fahrradrahmen sehen wir zum Beispiel geschweißte und gelötete Verbindungen. Diese Verbindungen sind offensichtlich nicht wieder lösbar, ohne das Fahrrad zu zerstören. Und das ist auch gut so. Zum einen ist es damit stabiler, zum anderen ist die Verbindung auch wasserdicht. Es kann somit keine Feuchtigkeit in den Rahmen eindringen und dort Metall angreifen. Weitere Verbindungen, wie etwa eine Sattelschraube, sind kraftschlüssig. Sie sind relativ fest, aber lassen sich oft und einfach wieder lösen. Ein Sattel muss schließlich verstellbar sein. Letztendlich könnten auch eine Wasserflasche oder eine Luftpumpe an den Fahrradrahmen geklipst werden.

Solche sogenannten Schnappverbindungen sind formschlüssige Verbindungen. Sie werden in diesem Fall ebenfalls immer wieder getrennt und verbunden. So ergibt sich für jede Anwendung die ideale Fügeverbindung.

Metallische Werkstoffe und Bauteile prägen unseren Alltag. Straßenbahnen, Verkehrsschilder und Autos machen sie im Straßenbild sichtbar. Glanz, elektrische Leitfähigkeit und Verformbarkeit sind wichtige Eigenschaften von Metall.

Der Weg vom Rohstoff zum Werkstoff geht zumeist über mehrere Fertigungsverfahren aus den Bereichen Trennen, Fügen und Umformen. Überleg doch einmal, wie aus einem Klumpen Metall eine Autokarosserie wird.

Die Tribologie bezeichnet die Gesetzmäßigkeiten zwischen der Reibung, der Schmierung und dem Verschleiß. In fertigungstechnischen Prozessen bedeutet dies, dass die Reibung zwischen Werkzeugen und Werkstücken betrachtet, der daraus resultierende Verschleiß verstanden und die notwendige Schmierung eingesetzt werden können. Die Art und Intensität ist dabei immer von den Reibpartnern abhängig, sehr komplex und von Fall zu Fall immer verschieden.

Wie stark die Reibung ist, hängt stets vom Material ab, aus dem Werkstück und Werkzeug bestehen. Diese Abhängigkeit wird durch einen von Material zu Material unterschiedlichen Reibungskoeffizienten berücksichtigt. Die Reibung ist bestimmt durch die Adhäsion und Kohäsion. Je stärker diese Kräfte bei einem Material bzw. einer Reibpaarung ausgeprägt sind, desto größer ist der Reibungskoeffizient. Die zweite Größe, die die Reibung bestimmt, ist die senkrechte Kraft mit der die Reibpartner aneinander gedrückt werden (Normalkraft).

Tatsächlich unterscheidet man zwei Fälle: Es gibt die Haftreibung (Reibung, wenn sich die Reibpartner nicht bewegen) und die Gleitreibung (Reibung zwischen bewegten Reibpartnern). Den Unterschied kennst du sicherlich. Möchtest du beispielsweise eine schwere Kiste verschieben, wirst du feststellen, dass es deutlich anstrengender ist, die Kiste überhaupt in Bewegung zu setzen. Ist sie erst einmal in Bewegung, geht es leichter.

Das Umformen ist eine der Hauptgruppen der Fertigungsverfahren nach der DIN 8580. Beim Umformen geht es darum, die geometrische Form von Werkstücken entsprechend ihrem späteren Zweck anzupassen. Fachsprachlich gesehen wird der Stoffzusammenhalt beibehalten. Es wird also kein Material entfernt, wie beim sogenannten Trennen. Und es wird auch kein Material hinzu- oder zusammengefügt, wie beim Fügen.

Das Umformen von Metallen basiert darauf, dass ein Werkstoff sich zu Beginn einer Belastung elastisch verformt (er federt wieder zurück, wenn die Kraft wegfällt), ab einer gewissen Kraft aber eine plastische Verformung erlebt (die Verformung bleibt auch nach Wegnahme der Umformkraft bestehen).

Massiv- oder Blechumformung

Betrachten wir noch einmal die Axt, die aus einem massiven Metallblock geschmiedet wurde. Nun vergleichen wir sie mit einem Waschbecken aus Metall. Das Waschbecken besteht aus relativ dünnem Material, einem Blech. Das Blech kann man so wie es ist einfach in die Form eines Waschbeckens biegen. Man muss dafür keinen massiven Metallblock zurechtschmieden. So ist die Umformung viel leichter, schneller und günstiger.

Warum lassen sich Metalle umformen? Weshalb geht das bei einigen Metallen leichter und bei anderen schwieriger? Grundlage dafür ist das Biegeverhalten.

Jedes Metall ist verformbar. Um eine Umformung erzielen zu können, muss eine für das jeweilige Material ausreichend starke Kraft aufgebracht werden. Wir unterscheiden bei der Umformung zwei Fälle: Die elastische und die plastische Verformung. Die elastische Verformung verschwindet nach Wegnahme der Kraft wieder. Der Werkstoff federt zurück in die Ausgangslage.

Ab einem gewissen Punkt jedoch federt der Draht auch dann nicht mehr in seine Ausgangsposition, wenn die aufgebrachte Kraft wegfällt. Das Metall ist nun bleibend oder, wie man fachsprachlich sagt, plastisch verformt. Zu einer plastischen Verformung kommt es, sobald die Streckgrenze des Materials überschritten wird, sprich, wenn die aufgebrachte Kraft eine gewisse Grenze überschreitet.

Das Umformen könnt ihr hier einmal selbst ausprobieren. Umwickelt ihr die Nägel mit einem geeigneten Draht, könnt ihr damit eine sogenannte Fibel herstellen. Schon in der Bronzezeit und bis hin zum Mittelalter wurden solche Fibeln verwendet, um Kleider und Umhänge zu schließen.

Wir betrachten hier also ein sehr altes Verfahren und stellen fest, dass das Prinzip der plastischen Umformung schon damals bekannt war.

Wenn ihr Eure eigene Fibel herstellt, führt ihr somit eine klassische Kaltumformung durch.

Je nachdem, welchen Draht ihr verwendet, werdet ihr feststellen, dass das Ergebnis sehr unterschiedlich sein wird. Einige Drähte lassen sich leichter verbiegen als andere. Einige Drähte lassen sich leicht verbiegen, federn allerdings sehr stark zurück, sobald ihr keine Kraft mehr aufbringt. Warum das so ist, erfahrt ihr bei der

Formbarkeit verschiedener Metalle.

Um das Biegeverhalten von Metallen optisch darzustellen, können verschiedenfarbige Platten übereinander gelegt werden.

Beim Moosgummi-Experiment werden weiche Moosgummiplatten benutzt. Diese sind elastisch und können sich bis zu einer gewissen Grenze wieder in ihre Ausgangslage zurückformen.

Durch den Druck, der von oben mittels einer Metallkugel ausgeübt wird, ist zu erkennen, wie sich die oberen Moosgummiplatten stärker verformen als die unteren Platten. Je mehrschichtiger die Platten sind, desto feiner werden die Verformungen sichtbar.

Die gleichen unterschiedlichen Belastungen finden auch bei Verformungen von Metallplatten statt, weshalb es beispielsweise bei verbogenem Metall zu einer Rissbildung am untersten, dem stärksten belasteten Punkt, kommen kann.

Die sogenannte Zerspanung ist der Hauptgruppe Trennen zuzuordnen. Zerspanen bedeutet dabei, dass im Rahmen der Trennung Späne als Abfallprodukte entstehen. Die Schneiden des Trennwerkzeuges greifen in das zu bearbeitende Werkstück ein und tragen so Material ab.

Wir unterscheiden zwischen dem sogenannten Spanen mit geometrisch bestimmter Schneide und dem Spanen mit geometrisch unbestimmter Schneide. Bei Werkzeugen mit geometrisch bestimmter Schneide sind die Anzahl und die genaue Form der Schneiden im Vorhinein bekannt, und können auch entsprechend den Erfordernissen gewählt werden. Beispielsweise beim Drehen, Fräsen, Bohren sowie beim Hobeln ist das der Fall. Demgegenüber sind Werkzeuge mit geometrisch unbestimmter Schneide nicht so einfach zu beschreiben. Ein anschauliches Beispiel ist das Schleifen, etwa mit der Schleifscheibe oder auch dem Schleifschwamm, den ihr hier selbst einmal benutzen könnt. Die Schneidarbeit beim Schleifen wird durch eine Vielzahl sehr kleiner Schleifkörner geleistet, die sich außen auf der Schleifscheibe befinden. Jedes Schleifkorn hat eine nicht festgelegte Geometrie und eine unbestimmte Anzahl an Schneiden.

Die in der Zerspanung entstehenden Abfallprodukte – die Späne – tragen einen entscheidenden Teil zur Ergebnisqualität eines Fertigungsverfahrens bei. Je nachdem, welches Trennverfahren angewendet und welcher Werkstoff mit welchen Maschineneinstellungen bearbeitet wird, entstehen ganz unterschiedliche Spanarten. Einige davon sind allerdings vorteilhafter als andere.

Im Bereich der geometrisch bestimmten Zerspanung spielt der Span zum Beispiel eine wichtige Rolle bei der Abfuhr von Wärme. Die am Werkstück verrichtete Arbeit führt zu einer starken Wärmeentwicklung, die fast vollständig über den Span abgeführt werden kann. Besonders vorteilhaft sind dabei kurze Wendelspäne oder Spiralspäne. Späne, die sehr lang werden, z. B. Bandspäne oder Wirrspäne, benötigen viel Platz, können das Werkstück beschädigen und sind daher ungeeignet. Bei der geometrisch unbestimmten Zerspanung sieht das anders aus. Der wohl größte Unterschied zur geometrisch bestimmten Zerspanung ist die Tatsache, dass die entstehende Wärme nicht über den Span abgeführt werden kann. Hier ist die Nutzung eines Kühlschmierstoffes unerlässlich.

Man erkennt somit, dass auch Abfallprodukte mitunter an Bedeutung gewinnen.

Durch das Durchlicht-Polariskop ist es möglich, ausgeübte kinetische Kräfte an einem Modell in Farben darzustellen. Mit Hilfe einer Gewindespindel wird reguliert, wie viel Kraft auf das Modell übertragen werden soll. Wird der Druck erhöht, werden bunte Linien sichtbar, an denen erkennbar ist, wo die Spannung durch das Modell läuft.

Ein Polarisationsfilter wird mit einem Viertelwellenfilter je vor und hinter dem Modell aufgestellt. Das Modell wird entweder mit weißem oder mit monochromatischem Licht durchleuchtet.

Die Modelle mit dem Bogen und Einkerbungen werden unter die Spindel gestellt, die durch ein Gewinde heruntergedreht werden kann, um Druckkräfte punktuell auszuüben.

Der Kranhaken hingegen wird an eine Zugvorrichtung gehängt, an der durch das Drehen der Spindel Zugkräfte entstehen.

Durch den Verlauf der Linien, die durch die Kräfte entstehen, lässt sich die auf dem Modell liegende Spannung visualisieren.

Verdichten sich die Linien nun noch stärker, könnte man vorhersehen, wann das Modell der Spannung nachgeben und schließlich zerbrechen würde.